1. Termékjellemzők

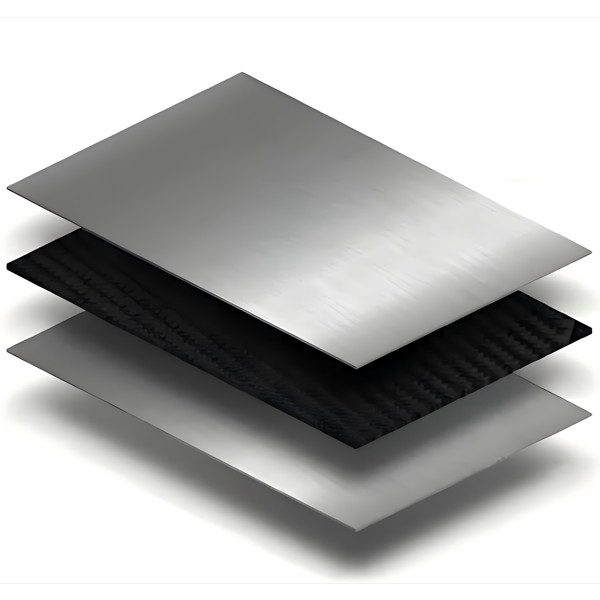

· Kivételes kopásállóság: A 4120-as laminált acéllemez felületén nagy keménységű kopásálló réteg található. A laminálás és a használat során hatékonyan ellenáll a különféle mechanikai hatásoknak, mint a súrlódás és a karcolás. Ez csökkenti az anyagveszteséget és a kopás okozta teljesítményromlást, meghosszabbítja a laminált termékek élettartamát, és különösen alkalmas a magas kopásállósági követelményeket támasztó alkalmazásokhoz. Például a nyomtatott áramköri lapok különféle súrlódási műveleteket tapasztalhatnak a gyártás során, és a 4120-as acéllemez ezeket megfelelően kezeli.

A 4120-as laminált acél[1] A lemez nagy keménységű kopásálló réteggel van ellátva a felületén, amely kivételes ellenállást biztosít a súrlódás és a karcolás ellen mind a laminálási folyamat, mind az azt követő használat során. Ez jelentősen csökkenti az anyagveszteséget és a kopás okozta teljesítményromlást, meghosszabbítva a laminált termékek élettartamát. Különösen alkalmas a nagy kopásállóságot igénylő alkalmazásokhoz, mint például a nyomtatott áramköri lapok (PCB-k) gyártása során, ahol az acéllemez a gyártás során a teljesítmény romlása nélkül képes ellenállni a különféle súrlódási műveleteknek. Ez a kopásállóság ideális nehézgépekhez és ipari berendezésekhez is, amelyek állandó kopásnak vannak kitéve.

· Stabil támogató funkció: Tartóanyagként a 4120-as laminált acéllemez stabil alátámasztást biztosít a laminált szerkezeten belüli többi komponens számára. A laminálás során biztosítja a különböző anyagrétegek pontos egymáshoz viszonyított helyzetét, elősegítve az egységes és stabil laminált szerkezet kialakítását. Használat közben elbírja más alkatrészek súlyát és különféle igénybevételeket, megőrzi a laminált termék általános alakját és teljesítményét. Például a nyomtatott áramköri lapoknál megbízható támasztékot kínál számos elektronikus alkatrész számára.

Kisegítőként[2] A laminált szerkezetekben a 4120-as laminált acéllemez megbízható támogatást nyújt a többi komponens számára. A laminálás során biztosítja a különböző anyagrétegek pontos egymáshoz igazítását, hozzájárulva az egységes és stabil laminált szerkezet kialakításához. A gyakorlati használat során elbírja más alkatrészek súlyát, és ellenáll a különféle igénybevételeknek, megőrzi a laminált termék általános alakját és teljesítményét. Például a nyomtatott áramköri kártyákban (PCB-k) számos elektronikai alkatrésznek kínál stabil alapot, biztosítva az elektronikus eszközök megbízható működését összetett környezetben.

· Optimális kompozíció kombináció: A 4120-as laminált acéllemez összetételét gondosan tervezték és optimalizálták. A különböző elemek közötti kölcsönhatások együttesen jó átfogó tulajdonságokkal ruházzák fel az acéllemezt. Például meghatározott arányban tartalmazhat ötvözetelemeket. Ezek az elemek segítenek növelni az acéllemez keménységét, szívósságát, korrózióállóságát stb., lehetővé téve, hogy az acéllemez jobban alkalmazkodjon a különböző folyamatfeltételekhez, például a magas hőmérséklethez és a magas nyomáshoz a laminálás során, és stabil teljesítményt tartson fenn változatos környezetben.

TSzia kompozíció.[3] A 4120-as laminált acéllemez n részét aprólékosan megtervezték és optimalizálták. A különböző ötvözetelemek, például a króm és a nikkel kölcsönhatása növeli a lemez keménységét, szívósságát és korrózióállóságát. Ez lehetővé teszi az acéllemez számára, hogy alkalmazkodjon a magas hőmérsékleti és nagynyomású körülményekhez a laminálási folyamat során, miközben változatos környezetben is megőrzi a stabil teljesítményt. Az optimalizált összetétel nemcsak javítja az acéllemez mechanikai tulajdonságait, hanem meghosszabbítja élettartamát és csökkenti a karbantartási költségeket. A vegyiparban korrózióállósága ideális választássá teszi a korrozív közegek kezelésére.

· Fokozott korrózióállóság:Összetétele tartalmazhat néhány korróziógátló tulajdonságú elemet, például krómot és nikkelt. Ez a 4120-as laminált acéllemeznek bizonyos korrózióállóságot biztosít a laminálás és a használat során. Ellenáll a nedvesség, vegyszerek stb. eróziójának a külső környezetben, megakadályozva az acéllemez felületének rozsdásodását vagy korrodálódását. Így elkerülhető a laminált szerkezet teljesítményére gyakorolt káros hatás, és javítja a laminált termékek élettartamát és megbízhatóságát, különösen a zord környezetben használt termékek esetében.

A 4120-as laminált s[4] A teel lemez olyan korrózióálló elemeket tartalmaz, mint a króm és a nikkel, amelyek fokozottan ellenállnak a nedvességnek és a vegyi eróziónak mind a laminálási folyamat, mind a használat során. Ez megakadályozza az acéllemez felületének rozsdásodását vagy korrodálódását, elkerülve a laminált szerkezet teljesítményére gyakorolt káros hatásokat, valamint javítja a laminált termékek élettartamát és megbízhatóságát. Ez különösen alkalmassá teszi zord környezetben használt laminált termékekhez, például magas páratartalomnak vagy korrozív vegyszereknek kitett termékekhez.

· Jó hőstabilitás: Az összetétel szempontjából a 4120-as laminált acéllemez jó hőstabilitással rendelkezik. A laminálási folyamat során, ha magas hőmérsékletű folyamatokról van szó, stabil fizikai és kémiai tulajdonságait tudja fenntartani anélkül, hogy deformálódna, felpuhulna vagy más, a magas hőmérséklet miatti káros változáson megy keresztül. Ez biztosítja a laminálási folyamat zökkenőmentes haladását és a laminált termék minőségét. Használat közben, ha potenciálisan magas hőmérsékletű környezettel szembesül, megőrzi saját teljesítményét és megőrzi a laminált szerkezet stabilitását.

Egy kompozícióból[5] A 4120-as laminált acéllemez kiváló termikus stabilitást mutat. A laminálási folyamat során még akkor is, ha magas hőmérsékleti körülményeknek van kitéve, stabil fizikai és kémiai tulajdonságokat tart fenn anélkül, hogy deformálódna, meglágyulna vagy más káros változáson megy keresztül. Ez biztosítja a laminálási folyamat zökkenőmentes lefolyását és a végtermék minőségét. Magas hőmérsékletű használati környezetben továbbra is megbízhatóan működik, biztosítva a laminált szerkezet stabilitását. Hőstabilitása miatt kedvelt anyag az olyan iparágakban, mint a repülőgépgyártás, az autógyártás és a magas hőmérsékletű ipari berendezések.

projekt | Németország Outokumpu 4210 | |

Mass-Lam | Pin-Lam | |

Vastagság | 0,5-2,0 mm | 0,5-2,0 mm |

Szélesség | ≦1300 mm | ≦1300 mm |

Hossz | ≦2500 mm | ≦2500 mm |

Lemezvastagság tűrés | ±0,05 mm | ±0,05 mm |

Érdesség | Nap≦0,15㎛ Rz≦1.5㎛ | Nap≦0,15㎛ Rz≦1.5㎛ |

Lyuk-lyuk tűrések a lyukak elhelyezéséhez | -- | ±0,05 mm |

Szabványos persely nyílás tűrése | -- | ±0,05 mm |

Vetedés mértéke | ≦3mm/m | ≦3mm/m |

Mérettűrések | -0/+1mm | -0/+1mm |

Kitartás | ≧1400(N/mm²) | ≧1400(N/mm²) |

Szakítószilárdság | ≧1500(N/mm²) | ≧1500(N/mm²) |

Kiterjesztésesség | ≧5% | ≧5% |

Keménység (HRC) | 50±2 | 50±2 |

Írja be | C | N | M | In | Kr | P | Más |

Outokumpu 4210 | ≦0,25 | - | ≦2 | - | ≦18 | - | - |

Acéllemez típus | Projekt | Alkalmazási kör | Szabványos érték |

Outokumpu 4210 | fajsúly | - | 8.03 |

átlagos hőtágulási együttható (10-6/℃) | 0-400℃ | 10~12 |

5. Hővezetőképesség

Acéllemez típus | benchmark W/(m*k) | 0-200℃ | 200-400℃ |

Outokumpu 4210 | 17-21 | 18 | 25 |

Szolgáltatások minőségének biztosítása : Biztosítani kell, hogy a szolgáltatók megfelelő szakmai felkészültséggel és jó hozzáállással rendelkezzenek a magas színvonalú szolgáltatások nyújtásához. Időben reagálni és megoldani a problémákat, az ügyfelek problémáira és igényeire, a szerviztámogató személyzetnek kellő időben reagálnia kell, és hatékony megoldásokat kell adnia.

Több